انواع مختلف پرینتر سه بعدی و کاربرد آنها

ده نمونه از رایجترین تکنولوژیهای استفاده شده در پرینت سه بعدی

یکی از بزرگترین چالشهای افرادی که به تازگی با پرینتر سه بعدی آشنا شدهاند تشخیص انواع روشهای پرینت سه بعدی و متریالهای مورد استفادهی آن است.

برای مثال تفاوت میان انواع پرینتر سه بعدی مانند FDM و SLS چیست؟ و یا SLS و DLP و یا فرق بین EBM و DMLS ؟

البته که این نامها به تنهایی آنقدر گیجکننده هستند که اگر یکی از آنها را با یک ژانر موسیقی اشتباه بگیرید هیچکس شما را سرزنش نمیکند.

اولین نکتهای که باید بدانید این است که پرینت سه بعدی یک عبارت کلی برای انواع پروسهها و روشهای پرینت سه بعدی است.

استاندارد ISO/ASTM 52900 که در سال 2015 تصویب شد، تمام اصطلاحات علمی و فنی و دسته بندیها را به صورت استاندارد معرفی کرد. در مجموع هفت دسته بندی از پروسهی ساخت افزایشی یا همان پرینت سه بعدی شناسایی شده و این روشها از ده تکنولوژی متفاوت برای تولید مدل سه بعدی استفاده میکنند که در ادامه به صورت مفصل دربارهی آنها توضیح میدهیم.

روشهای پرینت سه بعدی:

اکستروژن تحت فشار

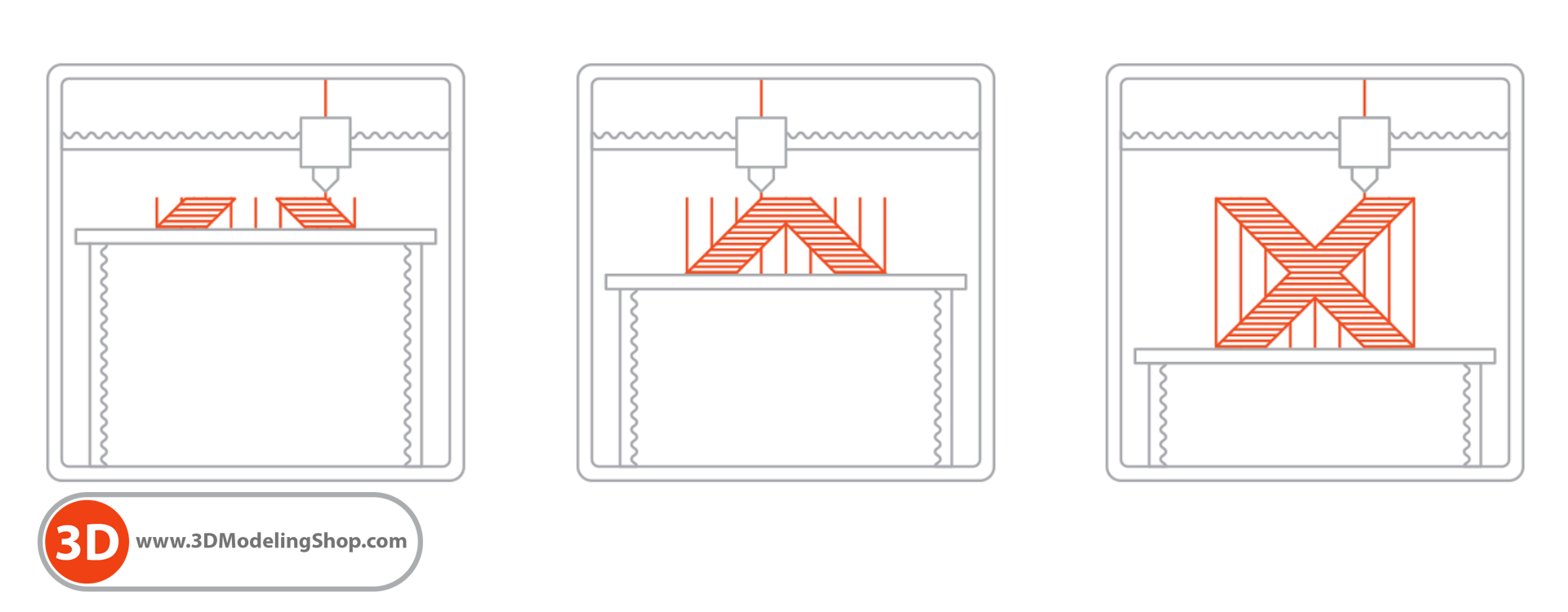

در این پروسه نوعی فیلامنت ترموپلاستیکی در نازل دستگاه ذوب شده و از آن خارج می شود. ربات های دستگاه مواد درحال اکسترود را به صورت لایه لایه روی هم قرارداده و مدل سه بعدی را بر روی یک صفحه به وجود می آورد.

تکنولوژی استفاده شده: Fused deposition Modeling (FDM)

مواد اولیه: فیلامنت های ترموپلاستیک (PLA, ABS, PET, TPU)

دقت ابعادی: ±0.5% (lower limit ±0.5 mm)

استفاده های رایج: استفاده در منزل، ساخت نمونه ی آزمایشی، ساخت قالب های آزمایشی.

نقاط قوت: بهترین کیفیت سطح مدل سه بعدی، قابلیت پرینت با چند رنگ و چند جنس. قابلیت پرینت سه بعدی تمام رنگی.

نقاط ضعف: برای استفاده در قطعات مکانیکی دوام کمی دارد. برای ساخت مدل های هنری و بصری هزینه ی بیشتری نسبت به SLA/DLP دارد.

تکنولوژی پرینت سه بعدی: Fused Deposition Modeling) FDM)

پرینتر های سه بعدی با این تکنولوژی رایج ترین و البته ارزان ترین پرینترها هستند. این تکنولوژی با نام Fused Filament Fabrication, یا FFF نیز شناخته می شود.

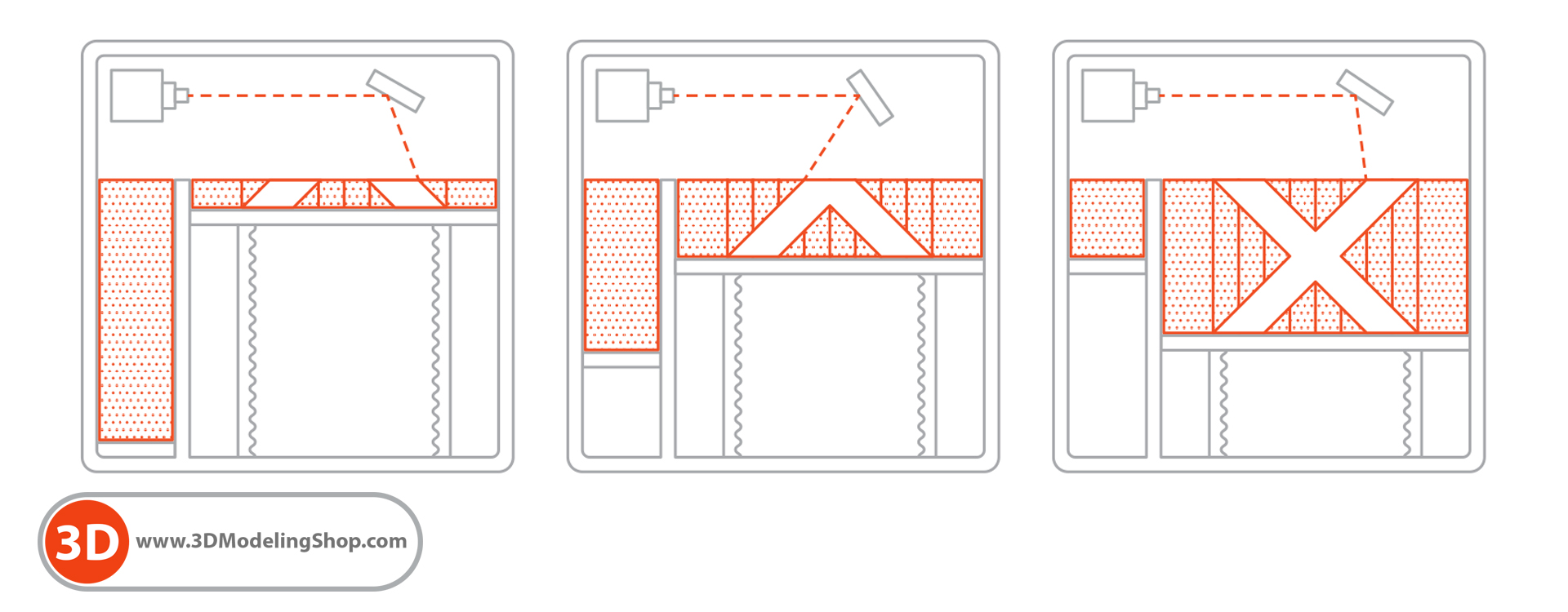

این تکنولوژی به این شکل کار می کند که ابتدا یک قرقره ی فیلامنت بر روي دستگاه نصب شده و یک رشته ی فیلامنت وارد نازل می شود. نازل به وسیله ی یک موتور رشته ی فیلامنت را از داخل المنت ها رد کرده و آن را با حرارت مد نظر ذوب می کند و سپس فیلامنت ذوب شده را بر اساس مدل کامپیوتری به صورت لایه لایه بر روی صفحه ی مخصوص قرارمی دهد. پس از قرار گرفتن هر لایه، فیلامنت به سرعت سرد و جامد می شود و این پروسه تا تکمیل شدن مدل سه بعدی ادامه می یابد. بسته به شکل هندسی شئ مورد نظر درصورتی که مدل سه بعدی قسمت های آویزان و معلق داشته باشد یک ساختار اسفنجی به عنوان ساپورت زیر قسمت های آویزان ساخته می شود که پس اتمام پرینت سه بعدی، به راحتی قابل جدا شدن است.

VAT polymerization پلیمریزاسیون محفظه ای

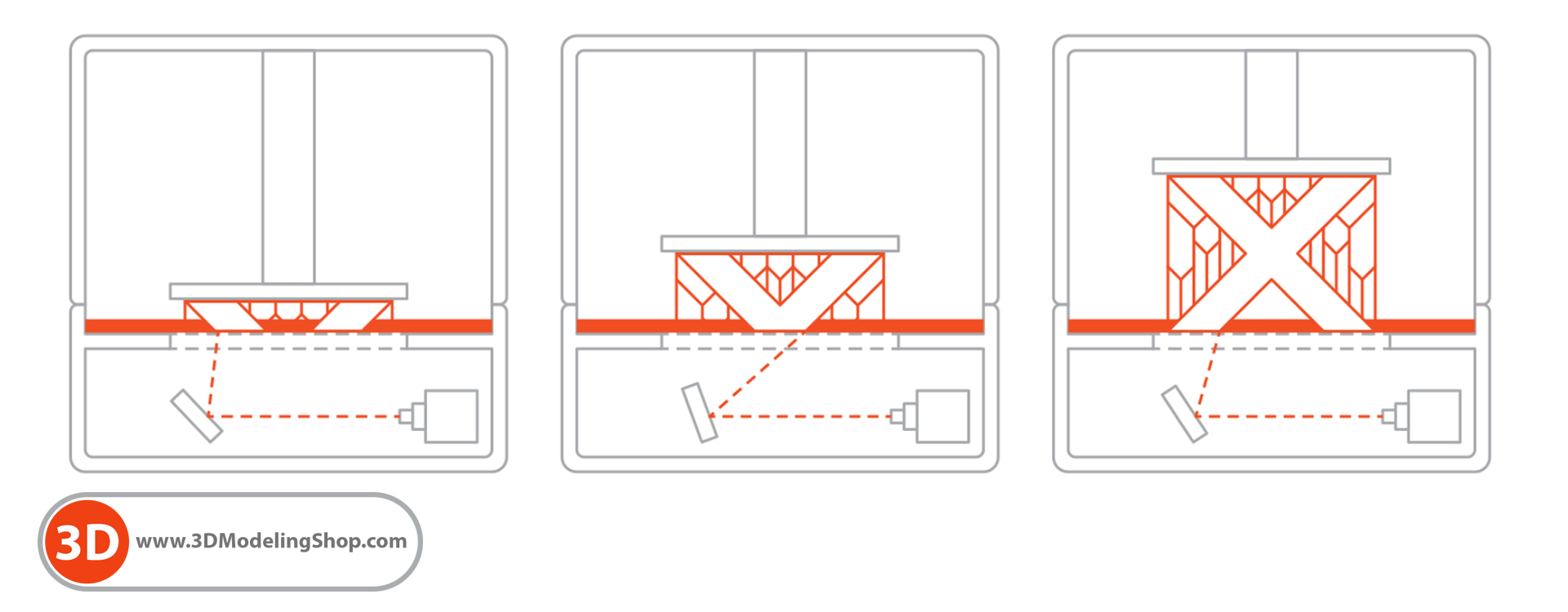

پلیمریزاسیون محفظه ای پروسه ای است که طی آن یک رزین از نوع فتوپلیمردر داخل محفظه ی پرینتر سه بعدی توسط یک منبع نوری سخت و پرداخته می شود. SLA) Stereolithography) و DLP) Digital Light Processing). دو حالت و فرم رایج در این پروسه هستند. تفاوت اساسی بین این دو روش، منبع نوری است که از آن برای پردازش رزین بهره می برند. پرینتر های SLA از یک لیزر نقطه ای استفاده می کنند در حالی که پرینتر های DLP از روش تابش لیزر با فرمت voxel بهره می برند.

تکنولوژی استفاده شده: (Stereolithography (SLA), Direct Light Processing (DLP

مواد اولیه: Photopolymer resin) Standard, Castable, Transparent, High Temperature)

دقت ابعادی: ±0.5% lower limit ±0.15 mm

استفاده های رایج: ساخت قالب برای نمونه های پلیمری، جواهر سازی (قالب سازی) دندان سازی و دندان پزشکی، سمعک سازی

نقاط قوت: سطح صاف و صیقلی مدل سه بعدی تمام شده، مشخصات ظاهری خوب

نقاط ضعف: شکننده و غیر قابل استفاده برای قطعات مکانیکی

تکنولوژی پرینت سه بعدی: Stereolithography SLA

SLA عنوان اولین تکنولوژی پرینت سه بعدی را به خود اختصاص می دهد. این تکنولوژی توسط chuck hull در سال 1986 اختراع شد. پرینتر سه بعدی SLA از نوعی آینه به نام گالوانومتر Galvanometer استفاده می کند یکی از این آینه ها در محور x و دیگری در محور Y قرار می گیرد. این آینه ها به سرعت یک اشعه ی لیزر را به سمت محفظه ی رزین نشانه می روند و به صورت انتخابی و بر اساس مدل رایانه ای رزین را پرداخته و آن را لایه لایه به صورت جامد در می آورند.

بیشتر پرینتر های SLA از یک مجموعه ی به هم پیوسته از اشعه ی لیزر استفاده می کنند و نقطه ی ضعف استفاده ی یک لیزر خطی در برابر پرینتر های DLP این است که مدت زمان بیشتری برای ساخت مدل سه بعدی نیاز است.

(POWDER BED FUSION POLYMERS) هم جوشی پلیمر پودری از سطح

POWDER BED FUSION (POLYMERS) یکی از پروسه های پرینت سه بعدی است که در آن یک انرژی گرمایی به صورت انتخابی و براساس مدل کامپیوتری باعث ایجاد همجوشی بین ذرات پودر در داخل محفظه و صفحه ی پرینت سه بعدی شده و بدین ترتیب مدل سه بعدی در داخل محفظه ای احاطه شده با پودر ساخته می شود.

نوع تکنولوژی استفاده شده: (Selective Laser Sintering (SLS

مواد اولیه: پودر ترموپلاستیک Thermoplastic powder) Nylon 6, Nylon 11, Nylon 12)

دقت ابعادی: ±0.3% (lower limit ±0.3 mm)

استفاده های رایج: ساخت مدل های کاربردی. نداشتن محدودیت در ساختن طرح های تو خالی پیچیده

نقاط قوت: قابلیت ساخت مدل های کاربردی، مدل های مکانیکی و با هندسه ی پیچیده

نقاط ضعف: مدت زمان پرینت طولانی تر، هزینه ی بالاتر برای ساخت قطعات کاربردی نسبت به پرینتر های FFF

تکنولوژی پرینت سه بعدی: (Selective Laser Sintering (SLS

ساخت یک شئ به وسیله ی Selective Laser Sintering SLS و پلیمرپودری به طورکلی با عنوان Selective Laser Sintering SLS شناخته می شود. به عنوان یک تکنولوژی نو ظهور، این نوع از پرینتر های سه بعدی به سرعت در حال گسترش بوده و هزینه ی ساخت آن ها هم روز به روز کاهش می یابد.

ابتدا یک مخزن پلیمر پودری گرم شده تا حرارت آن به کمی پایین تر از نقطه ی ذوب آن برسد. سپس دستگاه یک لایه ی بسیار نازک از ماده ی پودری را بر روی صفحه ی پرینتر سه بعدی پخش می کند. معمولا با ضخامت0.1 میلیمتر. یک لیزر CO2 شروع به اسکن سطح می کند. لیزر به صورت انتخابی ذرات پودر را به هم متصل کرده و اولین لایه را می سازد. پس از آن که تمام مقطع اسکن شد صفحه ی پرینت به اندازه ی یک لایه پایین آماده و همین عملیات تا اتمام مدل سه بعدی ادامه پیدا می کند. پودر اضافی که در هر لایه اضافه می شود در جای خود باقی می ماند و در نهایت مدل سه بعدی به صورت غوطه ور در مخزنی از پودر قرار میگیرد و این امر نیاز به ساخت ساپورت را در این نوع تکنولوژی پرینت سه بعدی حذف می کند.

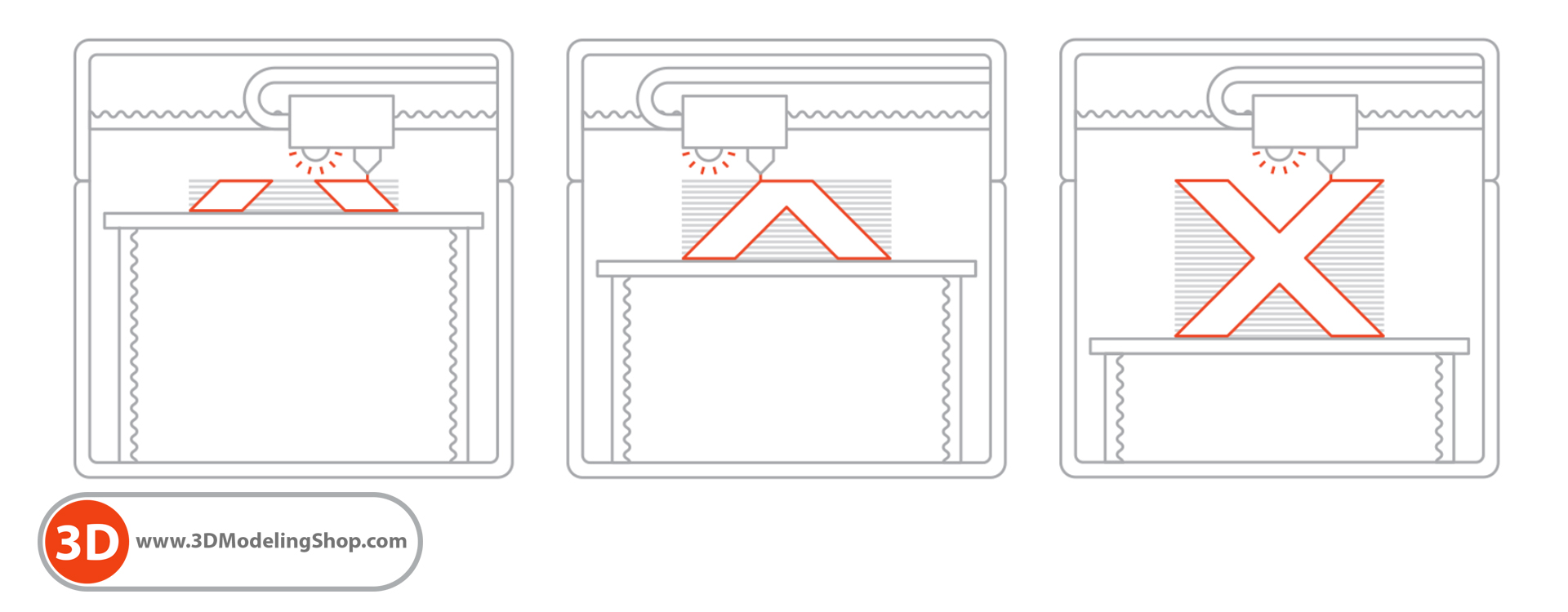

MATERIAL JETTING

متریال جتینگ، پروسه ای است که طی آن قطرات ماده ی اولیه به صورت انتخابی روی هم قرار گرفته و بر روی صفحه ی پرینتر سه بعدی پرداخته می شود. اساس کار پروسه ی متریال جتینگ این اجازه را می دهد که چند ماده ی اولیه به طور همزمان و در یک شئ پرینت گرفته شود. برای مثال یکی از کاربرد های این تکنولوژی ایجاد ساختار های ساپورت با متریال مخصوص و متفاوت از شئ اصلی است.

نوع تکنولوژی استفاده شده: (Material Jetting (MJ), Drop on Demand (DOD

مواد اولیه: Photopolymer resin) Standard, Castable, Transparent, High Temperature)

دقت ابعادی: ±0.1 mm

استفاده های رایج: ساخت نمونه های سه بعدی تمام رنگی، ساخت قالب تزریقی، مدل های پزشکی

نقاط قوت: بهترین کیفیت سطح، پرینت سه بعدی تمام رنگی، و پرینت سه بعدی هم زمان با چند متریال مختلف

نقاط ضعف: شکننده و بدون دوام برای استفاده به عنوان قطعه ی مکانیکی، هزینه ی بالا تر نسبت به SLA و DLP برای مصارف هنری و بصری.

تکنولوژی پرینت سه بعدی: Material Jetting MJ

متریال جتینگ از نظر عملکرد شباهت زیادی به پرینتر های رنگی جوهرافشان دارد. تفاوت اساسی این است که به جای پرینت تنها یک لایه از جوهر، لایه های متعدد برروی یکدیگر پرینت گرفته شده تا شیئی جامد را به وجود آورد. پرینتر صدها قطره ی کوچک از فوتوپلیمر را بیرون ریخته و سپس آنها را توسط اشعه ی UV پردازش می کند. پس از اتمام ساخت یک لایه صفحه ی پرینتر پایین آمده و این پروسه لایه به لایه ادامه پیدا کرده تا در نهایت مدل سه بعدی ساخته شود.

متریال جتینگ با سایر تکنولوژی های پرینت سه بعدی متفاوت است، از این جهت که این فناوری از نازل نقطه ای استفاده نمی کند. یعنی به جای ساخت مدل با حرکت نازل بر روی یک خط و ادامه دادن خطوط تا اتمام ساخت یک لایه، متریال جتینگ ماده ی اولیه را در یک خط استخراج کرده و با هر بار حرکت، یک لایه را به وجود می آورد. این باعث می شود که پرینتر سه بعدی با سرعت بسیار بالاتر، مدل سه بعدی را به وجود آورده و همچنین چند نوع متریال را به صورت همزمان در هر لایه استخراج کند. متریال جتینگ سریع تر از سایر نمونه های پرینتر سه بعدی بوده و تکنولوژی است که امکان پرینت سه بعدی تمام رنگی را فراهم می کند.

تکنولوژی پرینت سه بعدی : Drop on Demand DOD

DOP نام یک تکنولوژی در پرینت سه بعدی است که در آن پرینتر سه بعدی از یک جفت نازل افشاننده ی ماده ی مخصوص جوهر و فیلامنت استفاده می کند. یکی از این نازل ها ماده ی مورد نیاز برای ساخت مدل و دیگری ماده ی مورد نیاز برای ایجاد ساپورت را استخراج می کند. این پرینتر با استخراج نقطه ای متریال، همانند پرینتر های FDM لایه به لایه مدل را بر روی صفحه ی پرینتر می سازد. این قبیل پرینتر ها از نوعی Fly_Cutter استفاده می کند که پس از اتمام هر لایه، سطح مدل را بررسی کرده و در صورت نیاز آن را اصلاح می کند. این نوع پرینترها معمولا برای ساخت الگوهای قالب و قالب ریزی استفاده می شوند.

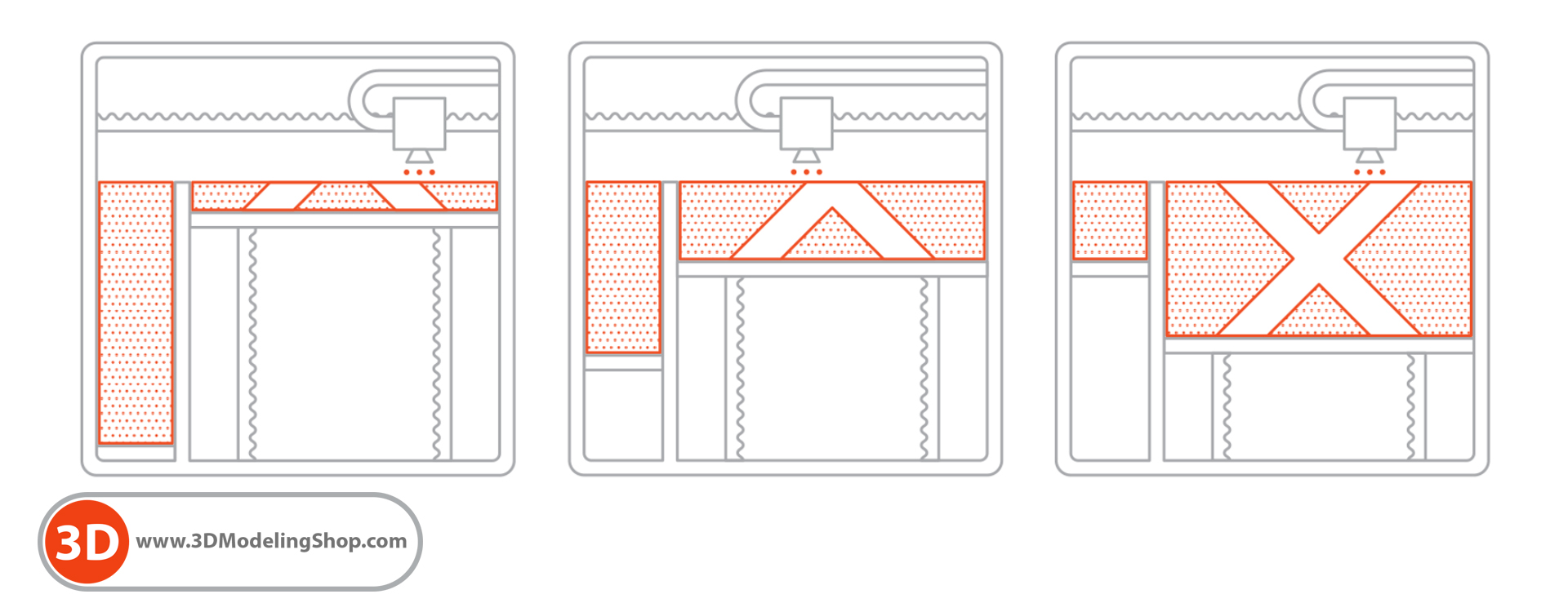

BINDER JETTING

در BINDER JETTING نوعی مایع حاوی عناصر سازنده ی پیوند، به صورت انتخابی لایه ی پودر ریخته شده بر روی سطح پرینتر سه بعدی را بر اساس مدل رایانه ای به هم پیوند می دهد. این تکولوزی شباهت زیادی به تکنولوژِی پرینت سه بعدی SLS دارد اما به جای استفاده از لیزر برای سخت کردن لایه ی متریال، از قطرات نوعی مایع پیوند دهنده استفاده می کند. این مایع پس از رسیدن به لایه ی پودر باعث پرداخت و سخت شدن آن لایه به صورت انتخابی می شود. این پروسه لایه به لایه صورت می گیرد تا مدل سه بعدی کاملا پرینت گرفته شود.

پس از اتمام کار پرینت، مدل در داخل محفظه و در میان پودر برای مدتی نگه داشته می شود تا به طور کامل پرداخته و محکم شود. سپس مدل از میان پودر بیرون آورده شده و پودر های چسبیده به مدل توسط کمپرسور باد به آسانی از سطح مدل پاک می شوند.

تکنولوژی استفاده شده: Binder Jetting (BJ)

مواد اولیه: شن یا پودر فلز زد زنگ و یا برنز، سیلیکات

دقت ابعادی: ±0.2 mm (metal) or ±0.3 mm (sand))

استفاده های رایج: ساخت قطعات کاربردی فلزی. مدل های رنگی، قالب سازی

نقاط قوت: هزینه ی پایین، قابلیت ساخت مدل در ابعاد بالا، ساخت قطعات کاربردی فلزی

نقاط ضعف: شاخصه های مکانیکی به خوبی و با کیفیت پرینتر های metal powder bed fusion نیست.

تکنولوژی پرینت سه بعدی : Sand Binder Jetting

مدل سازی با این نوع پرینترها به دلیل استفاده از شن و متریال های مشابه آن هزینه ی نسبتا کم تری دارد. در مدل های تمام رنگی ابتدا یکی از مجموعه نازل ها عنصر پیوند دهنده را استخراج کرده و سپس یک مجموعه نازل، دیگر رنگ های مد نظر را اضافه می کند. پس از اتمام پروسه ی پرینت سه بعدی، مدل از میان پودر بیرون آورده شده و سپس از زائده های پودری پاک می شود. مدل های ساخته شده معمولا در معرض برخی مواد جذب شونده قرار می گیرند تا استحکام و کیفیت آن ها افزایش پیدا کند. تعداد زیادی از این گونه مواد جذب شونده مورد استفاده قرار می گیرد که هر کدام خاصیت متفاوتی را به وجود می آورند برای مثال از نوعی پوشش بر روی سطح مدل به عنوان تثبیت کننده ی رنگ استفاده می شود.

از این نوع تکنولوژی بیشتر برای ساخت قالب استفاده می شود چرا که استفاده از متریالی مانند شن در پرینتر سه بعدی امکان ایجاد ساختار های هندسی پیچیده را با این متریال ارزان فراهم کرده و هزینه ی تمام شده ی یک قالب صنعتی که به کمک این نوع پرینترهای سه بعدی ساخته می شود نسبتا پایین تر از سایر روش های رایج است.

تکنولوژی پرینت سه بعدی : Metal Binder Jetting

طی این فرایند، پودر فلز توسط یک عنصر پلیمری پیوند دهده پردازش شده و سخت می شود. استفاده از این تکنولوژی ساخت قطعات فلزی با ساختار هندسی پیچیده را به گونه ای ممکن ساخته که با هیچ روش دیگری به راحتی قابل دستیابی نیست. قطعات فلزی کاربردی برای دستیابی به استحکام کامل، پس از پرینت شدن باید از یک مرحله ی دیگر نیز عبور کنند. که این مرحله زینترن sintering و یا infiltration کمک می کند که قطعه به بالا ترین استحکام ممکن دست یابد.

نام پروسه ی پرینت سه بعدی: POWDER BED FUSION METALS

طی این پروسه ذرات پودر فلز توسط یک منبع گرمایی دچار هم جوشی شده و به صورت انتخابی به یکدیگر پیوند داده می شوند. پس از اتمام هر لایه، پرینتر سه بعدی یک لایه ی جدید از پودر را بر روی صفحه پخش می کند. و این پروسه در هر لایه تکرار می شود تا مدل سه بعدی کامل تشکیل شود. این نوع پرینتر های سه بعدی از جهت نوع منبع گرمایی به دو دسته تقسیم می شوند. پرینتر هایی که از اشعه ی لیزر استفاده می کنند و پرینتر های که از پرتوی الکترونی بهره می برند.

تکنولوژی استفاده شده: Direct Metal Laser Sintering (DMLS); Selective Laser Melting (SLM); Electron Beam Melting (EBM)

مواد اولیه: پودر فلز، آلمینیوم، فلز ضد زنگ، تیتانیوم

دقت ابعادی: ±0.2 ±0.1 mm

استفاده های رایج: ساخت قطعات کاربردی در صنایع هوافضا و اتومبیل سازی

نقاط قوت: محکم ترین متریال، ساخت قطعات کاربردی، ساختار های هندسی پیچیده

نقاط ضعف: اندازه ی محدود و کوچک در مدل سازی، پر هزینه ترین تکنولوژی در پرینت سه بعدی

تکنولوژی پرینت سه بعدی : Direct Metal Laser Sintering (DMLS) / Selective Laser Melting SLM

DMLS پودر فلز را ذوب نمی کند، در اصل، دمای آن را تا نقطه ای بالا می رود که ذرات پودر بتوانند در سطح مولوکولی با یکدیگر هم جوشی پیدا کنند. در صورتی که SLM از لیزر برای ذوب کامل پودر استفاده می کند تا آن را به یک حالت همگن برساند. این باعث ایجاد یک قطعه ی دارای نقطه ذوب یکسان می شود، چیزی که امکان ساخت آن به صورت آلیاژ وجود ندارد. و این تفاوت اساسی بین DMLS و SLM است. یکی مدل سه بعدی را از آلیاژ های فلزی می سازد و دیگری تنها قادر به ساخت مدل از متریال های تک عنصری مانند تیتانیوم است. لازم به ذکر است که در این نوع پرینتر ها ساختار های ساپورت نیز وجود دارند.

طی فرایند پرینت سه بعدی اقداماتی برای خارج کردن التهاب گرمایی از قطعات انجام می شود تا دچار پیچیدگی و خمیدگی های جزئی نشوند.

تکنولوژی پرینت سه بعدی : Electron Beam Melting EBM

بر خلاف سایر تکنیک های Powder Bed Fusion، این تکنولوژی از یک پرتوی پر انرژی و یا به عبارت دیگر الکترون های پر انرژی برای ایجاد هم جوشی بین ذرات پودرفلز استفاده می کند. در مقایسه با SLM و DMLS این فناوری سرعت قابل توجهی دارد که آن به دلیل استفاده از حجم بالای انرژی است. در صورتی که قابلیت هایی مانند حداقل اندازه ی یک مدل و اندازه ی ذرات پودر، ضخامت لایه و کیفیت سطح مدل معمولا بیشتر است.

لازم به ذکر است که EBM نمونه های سه بعدی را داخل یک محفظه ی خلاء می سازد، بدین ترتیب تنها استفاده از متریال هایی که با شرایط خلاء سازگار هستند امکان پذیر است.